Applications intérieures et extérieures d’aéronefs

Les ingénieurs aérospatiaux ont besoin de divers matériaux légers pouvant être usinés avec flexibilité, réduisant les coûts de fabrication et résistant aux environnements difficiles. Dans de plus en plus d’applications aérospatiales, les matériaux polymères PEEK sont utilisés en raison de leur résistance exceptionnelle, de leur inertie chimique, de leur retardement à la flamme et de leur facilité de mise en œuvre en pièces aux tolérances extrêmement serrées.

Voler plus léger et plus économe en carburant

▲Réduction de poids jusqu’à 70% par rapport au métal, tout en offrant la même résistance et rigidité ;

Production efficace

▲Le moulage par injection permet aux ingénieurs de simplifier et de standardiser les pièces et de combiner plusieurs éléments en un composant fonctionnel ;

▲Moins de pièces et installation facilitée, ce qui accélère l’assemblage et réduit les coûts du système.

Qualité fiable

▲Aucune perte de performance en résistance à la traction après plus de 5000 heures de vieillissement thermique sans contrainte à 260℃ (500℉) ;

▲Stable dimensionnellement et possède une excellente résistance au fluage, à la fatigue et à l’humidité ;

▲Résistance au carburant aviation, aux huiles hydrauliques, aux fluides de dégivrage, aux pesticides, aux liquides de nettoyage, aux produits chimiques de lutte contre l’incendie, à l’eau, au sel et à la vapeur ;

▲Classement de protection incendie UL94 V-0, avec des caractéristiques de faible dégagement de fumée et de gaz toxiques.

Il a remplacé avec succès les métaux, les composites traditionnels et d’autres plastiques.

Colliers de serrage en PEEK

Utilisés pour regrouper les câbles et les fixer à la structure de la machine. La faible absorption d’humidité du polymère PEEK garantit que le faisceau de câbles reste stable dimensionnellement, évitant ainsi toute dilatation qui pourrait endommager l’isolation des fils.

Fixations composites en PEEK

Les structures aéronautiques utilisant des matériaux composites légers deviennent la norme pour le développement de nouveaux avions. Ils sont transformés en véritables systèmes de retenue légers, boulons, écrous, bouchons et supports. Ils présentent les avantages de la résistance à la fatigue, de la haute résistance et de la résistance à la corrosion.

Radôme en PEEK

Le matériau polymère PEEK peut être transformé par moulage par injection en un couvercle d’antenne radar de haute précision dimensionnelle, offrant les avantages suivants :

▲Excellentes performances d’étanchéité à la pluie ▲Haute résistance

▲Ses performances électriques sont plus stables dans des environnements de températures extrêmes par rapport aux autres matériaux de radôme.

Pièces en PEEK pour l’aérospatiale

Caractéristiques et avantages du PEEK :

◆ Résistance aux hautes températures

◆ Résistance à l’usure

◆ Auto-lubrifiant

◆ Résistance à la corrosion

◆ Haute résistance

◆ Facilité d’usinage

◆ Résistance à l’hydrolyse

◆ Ignifuge

◆ Faible dégagement de fumée et non toxique

◆ Performances électriques

◆ Résistance aux radiations

◆ Stabilité dimensionnelle

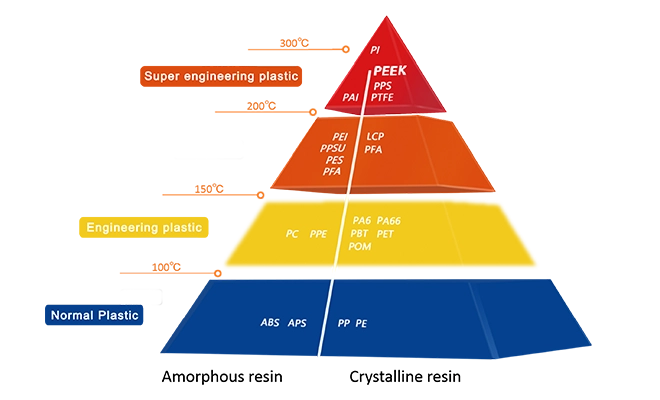

Qu’est-ce que le PEEK ?

Le PEEK et ses matériaux composites modifiés présentent d’excellentes performances dans des conditions de haute température et d’humidité élevée. Le PEEK possède une excellente résistance à la corrosion chimique, des propriétés autolubrifiantes et résistantes à l’usure, ce qui en fait le matériau idéal pour remplacer les alliages de cuivre et le caoutchouc ordinaire. Comparé à eux, le PEEK a une durée de vie plus longue, ce qui peut réduire les coûts d’exploitation des équipements et améliorer leur fiabilité.

Performance à Haute Température

Les performances du PEEK restent stables dans une plage de température de -196°C à 260°C. Dans des conditions de travail extrêmes, il peut supporter 300°C pendant une courte durée. Les performances du PEEK restent fiables même dans des environnements de travail à haute température, comme à plusieurs kilomètres sous terre.

Haute Résistance et Résistance à l’Usure

Comparé à d’autres plastiques, le PEEK résiste à la compression, aux chocs et possède une bonne résistance à la fatigue. Le PEEK est durable dans les équipements mécaniques et les environnements abrasifs.

Double la Durée de Vie

Les solutions d’étanchéité en PEEK peuvent améliorer la durée de vie des pièces. Certaines entreprises chimiques nationales utilisent le matériau modifié PEEK5600FE20 au polytétrafluoroéthylène conçu par Junhua pour remplacer le matériau d’origine, la durée de vie des pièces d’usure peut même être prolongée de 1,3 à 3 fois.

Résistance à la Corrosion

Le PEEK est chimiquement inerte et ne réagit pas avec la plupart des acides, huiles, graisses et tous les autres solvants organiques et inorganiques ou enzymes, tout en conservant une bonne résistance et une stabilité dimensionnelle.

Autolubrifiant

Le PEEK a un faible coefficient de friction et une faible résistance au fonctionnement, ce qui permet de l’utiliser sans huile dans certaines conditions de travail. L’équipement est plus propre, améliorant ainsi la fiabilité du processus, l’efficacité énergétique et permettant des économies de coûts.

Plus de Liberté de Conception

Des moules d’injection peuvent être utilisés pour le moulage par injection rapide de grandes quantités de pièces spéciales complexes, et le coût est faible par rapport à l’usinage.

Contactez-nous

Grades courants de PEEK et leurs propriétés

1. PEEK5600G (brun-gris/kaki) est fabriqué à partir de résine de polyétheréthercétone pure et offre la meilleure ténacité et résistance aux chocs de toutes les nuances de PEEK. Le PEEK pur peut être stérilisé par des méthodes courantes (vapeur, chaleur sèche, éthanol et rayons gamma), et les matières premières utilisées dans sa fabrication sont conformes aux réglementations de compatibilité alimentaire de l’UE et de la FDA américaine. Ces caractéristiques le rendent largement utilisé dans les industries médicale, pharmaceutique et agroalimentaire.

2. PEEK5600LF30 (noir) L’ajout de PTFE, de graphite et de fibre de carbone fait du PEEK5600LF30 un plastique de qualité pour paliers. Ses propriétés tribologiques supérieures (faible coefficient de frottement, résistance à l’usure et limite de pression de pointe élevée) en font un matériau idéal pour cette classe d’applications de frottement.

3. PEEK5600GF30 (Brun-Gris) : Ce matériau est une nuance de plastique renforcée avec 30 % de fibres de verre. Il offre une rigidité, une résistance au fluage et une stabilité dimensionnelle supérieures au PEEK, ce qui le rend idéal pour les pièces structurelles. Il peut supporter des charges fixes pendant de longues périodes à haute température. Si le PEEK5600GF30 est utilisé comme composant de glissement, son adéquation doit être soigneusement vérifiée, car la fibre de verre peut rayer les surfaces de contact.

4. PEEK5600CF30 (Noir) : Ce matériau est renforcé avec 30 % de fibres de carbone. Il offre des propriétés mécaniques supérieures (module d’élasticité plus élevé, résistance mécanique et résistance au fluage) et une meilleure résistance à l’usure que le PEEK5600GF30. De plus, le plastique renforcé aux fibres de carbone a une conductivité thermique 3,5 fois supérieure à celle du PEEK non renforcé, dissipant ainsi plus rapidement la chaleur de la surface de palier.

Propriétés mécaniques

| Article | Norme d’essai ou Instrument |

Unité | PEEK5600G 100% PEEK |

PEEK5600GF30 PEEK+30% fibre de verre |

PEEK5600CF30 PEEK+30% fibre de carbone |

PEEK5600LF30 PEEK+30% (fibre de carbone +graphite+PTFE) |

PEEK5600FE20 PEEK+20%PTFE |

|---|---|---|---|---|---|---|---|

| Résistance à la traction (23℃) | ISO 527 | MPa | 95 | 175 | 250 | 145 | 70 |

| Module de traction (23℃) | ISO 527 | GPa | 3.8 | 11 | 23 | 12.5 | / |

| Allongement à la rupture (23℃) | ISO 527 | % | 35 | 2.0 | 1.5 | 2.2 | / |

| Résistance à la flexion (23℃) | ISO 178 | MPa | 155 | 235 | 350 | 220 | 118 |

| Module de flexion (23℃) | ISO 178 | GPa | 3.5 | 10 | 21 | 11 | / |

| Résistance au charpy (non entaillé) | ISO 179/1U | kJ/m2 | Pas de rupture | 55 | 45 | 32 | Pas de rupture |

| Résistance au choc poutre en porte-à-faux (entaillé) | ISO 180/A | kJ/m2 | 4 | 6 | 6.5 | 4 | 6 |

Propriétés thermiques

| Article | Norme d’essai ou Instrument |

Unité | PEEK5600G 100% PEEK |

PEEK5600GF30 PEEK+30% fibre de verre |

PEEK5600CF30 PEEK+30% fibre de carbone |

PEEK5600LF30 PEEK+30% (fibre de carbone +graphite+PTFE) |

PEEK5600FE20 PEEK+20%PTFE |

|---|---|---|---|---|---|---|---|

| Point de fusion | ISO11357 | ℃ | 343 | 343 | 343 | 343 | 343 |

| Température de transition vitreuse | ISO11357 | ℃ | 143 | 143 | 143 | 143 | 150 |

| Température de déformation sous charge | ISO 75A/B | 1.8MPa. ℃ | 152 | 315 | 315 | 293 | 150 |

| Coefficient de dilatation thermique | ASTM D696 | ppm K-1 | 45 | 22 | 15 | 22 | 70 |

| Conductivité thermique | ISO /CD22007-4 | W/(m·K) | 0.29 | 0.32 | 0.95 | 0.86 | / |

Propriétés électriques

| Article | Norme d’essai ou Instrument |

Unité | PEEK5600G 100% PEEK |

PEEK5600GF30 PEEK+30% fibre de verre |

PEEK5600CF30 PEEK+30% fibre de carbone |

PEEK5600LF30 PEEK+30% (fibre de carbone +graphite+PTFE) |

PEEK5600FE20 PEEK+20%PTFE |

|---|---|---|---|---|---|---|---|

| Rigidité diélectrique (2mm) | IEC 60243-1 | kV/mm | 20 | 19 | / | / | 19 |

| Constante diélectrique | IEC 62631 | – | 3.0 | 3.3 | / | / | 2.7 |

| Résistivité superficielle | GB/T31838.3 | Ω | 1015 | 1014 | / | / | 1015 |

| Résistivité volumique | IEC 62631 | Ω·cm | 1015 | 1015 | 105 | 106 | / |

Autres propriétés

| Article | Norme d’essai ou Instrument |

Unité | PEEK5600G 100% PEEK |

PEEK5600GF30 PEEK+30% fibre de verre |

PEEK5600CF30 PEEK+30% fibre de carbone |

PEEK5600LF30 PEEK+fibre de carbone +graphite+PTFE |

PEEK5600FE20 PEEK+20%PTFE |

|---|---|---|---|---|---|---|---|

| Couleur | / | / | Naturel | Naturel | Noir | Noir | Naturel |

| Indice de fluidité à chaud (400℃, 2.16kg) | ISO 1133 | g/10min | 6-10 | 2-5 | 1-3 | 2-5 | / |

| Densité | ISO 1183 | g/cm3 | 1.30±0.02 | 1.50±0.02 | 1.40±0.02 | 1.44±0.02 | 1.41±0.02 |

| Absorption d’eau (23℃, 24H) | ISO 62-1 | % | 0.07 | 0.05 | 0.04 | 0.05 | 0.15 |

| Dureté Rockwell | / | HRR | 118 | 119 | 121 | 108 | 113 |

| Classement d’inflammabilité | UL 94 | / | V-0 | V-0 | V-0 | V-0 | / |

| Coefficient de frottement | ASTM D3702 | 100N-120rpm | 0.30-0.38 | 0.38-0.46 | 0.15-0.25 | 0.18-0.30 | 0.1-0.2 |

*Ces données sont fournies à titre indicatif et ne constituent pas une garantie. Pour une fiche technique plus détaillée, veuillez contacter notre service technique.

Service

Junhua propose des solutions PEEK clés en main, de la conception à l'après-vente, garantissant qualité, innovation et satisfaction client.

Conception et traitement

Junhua propose des solutions de moulage par injection, d'usinage et d'extrusion pour optimiser la conception et les coûts.

Sélection des matériaux

Junhua se spécialise dans le PEEK avec plusieurs grades et recommande les meilleurs plastiques techniques pour vos besoins.

Mesure

Junhua utilise des instruments de haute précision pour fournir aux clients des dessins précis.

Échantillonnage

Junhua fournit des échantillons pour les tests et affine les conceptions jusqu'à l'approbation pour la production de masse.

Production en série

Junhua contrôle les matières premières, les procédés et les inspections pour garantir une qualité de produit constante.

Contrôle de la Qualité

Junhua suit les normes ISO9001 et fournit des rapports d'inspection complets selon les besoins.

Améliorer

Junhua optimise continuellement les conceptions et les processus grâce à des systèmes d'amélioration et à l'expérience des cas.

Service Après-Vente

Junhua offre un support après-vente complet pour résoudre les problèmes techniques et protéger les intérêts des clients.