Introduction au polyéthercétonecétone (PEKK) :

Le polyéthercétonecétone (PEKK) est une matière plastique technique spéciale aux performances exceptionnelles, dotée d’excellentes propriétés mécaniques, d’une haute résistance à la température et d’une grande résistance à la corrosion chimique. Il est utilisé dans les domaines de l’aérospatiale, de l’industrie, de la santé médicale, ainsi que de l’électronique et de l’électrique. Certaines pièces de la capsule spatiale Starliner de Boeing sont fabriquées en polyéthercétonecétone (PEKK) par impression 3D.

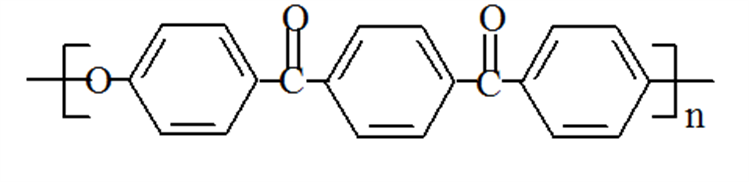

Le nom anglais du polyéthercétonecétone est polyetherketoneketone, abrégé en PEKK. Sa formule structurelle est la suivante :

La structure moléculaire des poly(aryléthercétone)s contient des cycles benzéniques rigides et des liaisons éther flexibles. Par conséquent, dans la série des poly(aryléthercétone)s, plus le rapport entre les liaisons éther et les groupes cétone (E/K) dans la chaîne moléculaire est faible, plus son point de fusion et sa température de transition vitreuse sont élevés. D’après la formule structurelle, on peut voir que le rapport groupe cétone/groupe éther est aussi élevé que 2, ce qui augmente la rigidité de la chaîne principale. Ainsi, la résistance à la chaleur du PEKK est supérieure à celle du PEEK, et il possède d’excellentes performances globales.

Caractéristiques de performance :

1. Caractéristiques de haute température exceptionnelles, température de déflexion sous charge : résine pure 150-175°C, résine renforcée environ 300°C, température d’utilisation continue 250-260°C, température d’exposition de courte durée pouvant atteindre 300°C.

2. Combinaison unique de résistance, rigidité, résistance aux chocs et résistance à l’usure, haute rigidité, résistance à la traction et à la compression, solide mais sensible aux empreintes.

3. Excellente résistance au feu, ignifugation intrinsèque et faible dégagement de fumée.

4. Faible toxicité des fumées.

5. Excellente résistance chimique, résistant à presque tous les produits chimiques organiques et inorganiques (sauf aux produits chimiques super corrosifs tels que l’acide sulfurique fumant, l’acide nitrique et le dichlorométhane).

6. Haute rigidité diélectrique, bonnes propriétés isolantes et haute tension de claquage.

7. Excellentes propriétés barrières (CO2, H2S, etc.).

8. Excellente résistance au frottement et faible coefficient de friction.

9. Excellente résistance aux radiations.

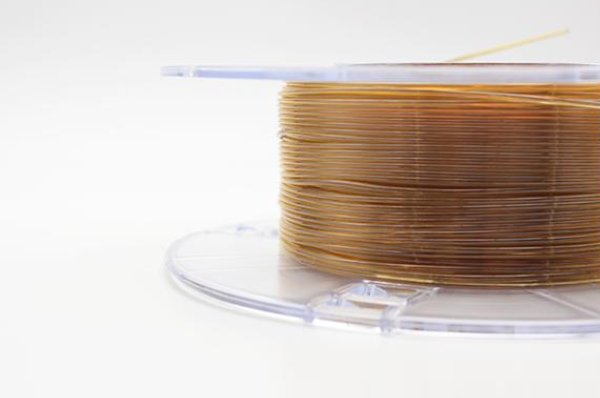

10. Adapté à diverses technologies de transformation, telles que le moulage par injection, l’extrusion, l’impression 3D, la peinture en poudre, les bandes préimprégnées unidirectionnelles, etc., avec une large fenêtre de transformation.

Applications industrielles :

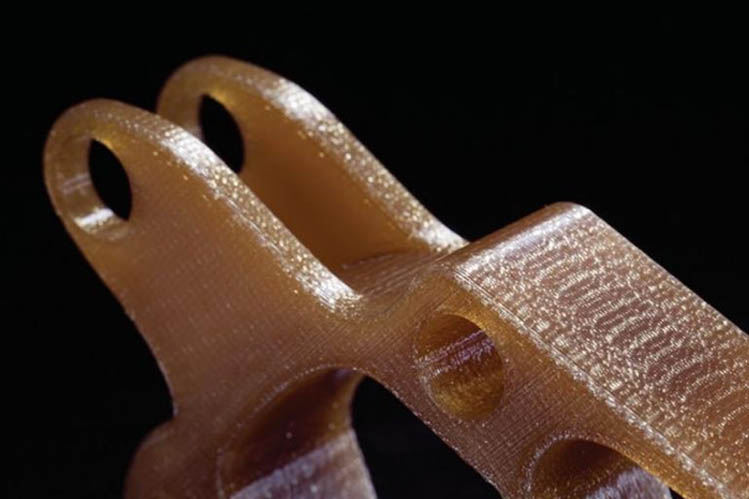

Depuis le 21e siècle, la demande en plastiques hautes performances dans les industries aérospatiale, automobile et électronique n’a cessé de croître. Le PEKK possède une haute résistance, une haute ténacité, une haute rigidité et une bonne résistance à la chaleur. Le PEKK est utilisé dans les pièces structurelles d’avions, les pièces structurelles automobiles, les pièces de machines et équipements industriels, et est également employé dans la fabrication de divers composants électroniques et électriques. Sa haute ténacité et sa bonne résistance à la chaleur sont les raisons pour lesquelles il est privilégié dans les industries aérospatiale et automobile. Le PEKK combiné à la technologie d’impression 3D pour fabriquer des pièces trouve de nombreuses applications dans les secteurs aérospatial et automobile.

Les matériaux PEKK sont utilisés pour fabriquer des revêtements automobiles, des composites et d’autres pièces. Les constructeurs automobiles s’efforcent de fabriquer des pièces plus légères. Le PEKK est le choix pour divers procédés de fabrication de composants automobiles et électroniques automobiles. Couplé à l’essor rapide de la technologie d’impression 3D, le PEKK a été utilisé de manière plus flexible et plus large. En raison des excellentes propriétés mécaniques du PEKK, notamment sa haute rigidité, sa haute ténacité, sa résistance au fluage, à la fatigue et à l’usure, les pièces mécaniques fabriquées en PEKK (renforcé de fibres) peuvent remplacer l’acier dans de nombreuses applications. Il est largement utilisé dans les composants structurels des industries automobile et manufacturière, y compris les engrenages, les douilles, les paliers à friction, les arbres, les joints de robinets à bille, les plaques d’usure, les guides de fils et de câbles, et les petites pièces de précision (tournantes).